在當今高度數字化的時代,線路板(PCB)作為電子產品的核心骨架,其質量直接決定了計算機等終端設備的性能與可靠性。要保證從線路板生產到計算機軟硬件研發全鏈條的產品質量,需要一套系統化、精細化且貫穿始終的管理體系。以下是關鍵的實施路徑:

一、 線路板生產廠家的質量保障核心

- 源頭管控,材料至上:優質原材料是質量的基石。廠家應建立嚴格的供應商評估與管理體系,對基板、銅箔、油墨、化學藥水等關鍵物料進行來料檢驗(IQC),確保其符合國際標準(如IPC、UL)和特定性能要求。

- 工藝標準化與過程控制:制定并嚴格執行標準作業程序(SOP),涵蓋內層圖形轉移、壓合、鉆孔、電鍍、外層蝕刻、阻焊、表面處理、成型、測試等全流程。利用統計過程控制(SPC)技術實時監控關鍵工藝參數(如線寬線距、孔徑、銅厚),確保生產穩定性。

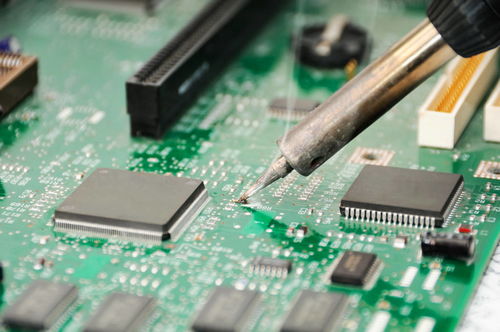

- 先進設備與自動化:投資高精度、高穩定性的生產與檢測設備,如激光直接成像(LDI)機、自動光學檢測(AOI)、X射線檢測儀、飛針/針床測試機等。推進自動化生產,減少人為操作失誤,提升一致性與效率。

- 多層級的檢驗與測試:建立從首件檢驗、過程巡檢到最終檢驗的全方位檢測體系。除了常規的電性能測試(通斷、絕緣)、外觀檢查,針對高可靠性產品,需進行熱應力測試、可焊性測試、高低溫循環測試等環境可靠性驗證。

- 管理體系認證與持續改進:通過并持續維護ISO 9001質量管理體系、IATF 16949(汽車電子)、ISO 13485(醫療器械)等認證。運用PDCA(計劃-執行-檢查-處理)循環、8D報告等工具,對不合格品和客戶反饋進行根本原因分析,驅動工藝與管理的持續優化。

二、 計算機軟硬件研發的質量融合與提升

硬件研發與線路板質量密不可分,而軟件則賦予硬件靈魂。兩者協同保障終端產品質量。

- 硬件研發的深度協同:

- 設計端協同:硬件研發團隊需在線路板設計階段(如布局布線、疊層設計、信號完整性/電源完整性分析)與PCB廠家提前溝通,確保設計可制造性(DFM)、可測試性(DFT),從源頭規避潛在缺陷。

- 原型驗證與測試:利用高質量PCB制作原型機,進行全面的功能測試、性能測試、壓力測試和兼容性測試。建立硬件測試實驗室,模擬各種用戶環境。

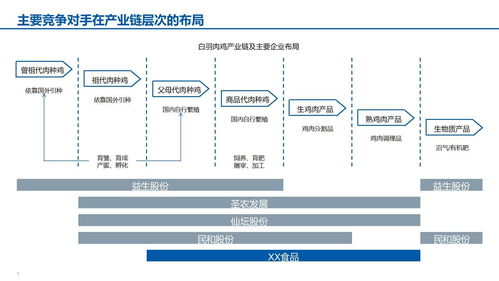

- 供應鏈質量管理:將PCB供應商納入研發供應鏈管理體系,進行現場審核與技術對接,確保其質量能力與研發要求匹配。

- 軟件研發的質量堡壘:

- 架構與代碼質量:采用模塊化、低耦合的軟件架構。推行代碼規范、靜態代碼分析、同行評審(Code Review),確保代碼健壯性與可維護性。

- 多層次測試體系:構建從單元測試、集成測試、系統測試到驗收測試的完整測試金字塔。廣泛使用自動化測試工具,提升測試覆蓋率和效率。

- 持續集成與交付(CI/CD):搭建自動化構建、測試、部署流水線,實現快速迭代與質量反饋,確保軟件變更的穩定性。

- 軟硬件一體化的系統質量:

- 聯合調試與系統集成測試:在真實的硬件平臺上進行軟硬件聯合調試,進行驅動適配、功耗管理、熱測試、長期穩定性測試等。

- 用戶體驗與場景化測試:模擬最終用戶的使用場景,進行可用性、可靠性、安全性(如數據安全、固件安全)的全方位評估。

- 版本管理與追溯:建立嚴格的版本控制系統,確保每一臺出廠設備所使用的PCB版本、硬件版本、固件及軟件版本均可追溯,便于問題定位與召回管理。

三、 貫穿全鏈路的組織與文化保障

- 質量文化浸潤:在企業內部樹立“質量是生命線”的共識,從管理層到一線員工,全員參與質量活動。

- 跨部門協作機制:建立涵蓋研發、采購、生產、質量、售后等部門的聯合質量團隊,打破信息壁壘,實現問題快速響應與閉環。

- 人才與知識管理:定期對員工進行技能培訓和質量意識教育。積累技術訣竅(Know-how),建立缺陷庫、案例庫,將經驗轉化為組織資產。

結論:保證線路板乃至最終計算機產品的質量,絕非單一環節的職責。它要求線路板生產廠家具備精湛的制造工藝與嚴格的過程控制,同時要求軟硬件研發團隊具備前瞻性的設計能力與嚴密的驗證體系。更重要的是,通過緊密的產業鏈協同、系統化的質量管理方法和深入人心的質量文化,將質量要求無縫嵌入從“硅片到軟件”的每一個環節,方能鍛造出經得起市場與時間考驗的卓越產品。